-

关于我们

应用案例 | LS系列应用于AGV小车,颠覆性缩减50%内部走线!

客户评价:

德克威尔LS系列彻底改变了我们的AGV生态!过去换线要停工半天,现在模块热插拔5分钟搞定。最惊喜的是诊断功能——出现液压故障3分钟就锁定问题,比传统方案快20倍!

/01

行业解析

自动引导运输车

在现代物流系统中,自动引导运输车(AGV)占据着关键的地位。它广泛地穿梭于自动化物流仓储系统的各个角落,无论是空载还是承载重物,都能依据预设的精密路径以及任务要求,精准地自动行驶,并稳稳停靠在指定的目的地。

在智能仓储系统的舞台上,AGV 更是大显身手,高效地完成托盘货物的储存与调取工作,极大地提升了仓储空间的利用率,为物流行业的高效运转注入了强大动力。

/02

现场痛点

LS系列轻松解决

痛点一:布线复杂繁琐

传统的 AGV 内部布线犹如一团乱麻,大量线材交织在一起,不仅增加了安装的难度和时间成本,还容易出现线路故障,一旦出现问题,排查和修复都极为耗时费力。

LS 系列:

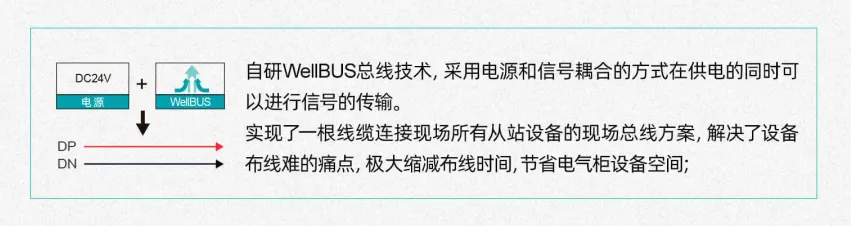

采用分散布局方案,搭配 WellBUS 总线方案,极大简化 AGV 内部走线。相较于传统 IO 方案节省线材 50%,布线时间缩减 35% ,降低了线路故障概率,也让排查与修复更轻松,大幅提升了安装效率与可靠性。

痛点二:诊断功能匮乏

当 AGV 出现故障时,由于缺乏丰富且精准的诊断功能,技术人员往往难以快速定位问题根源,导致设备停机时间延长,严重影响生产效率。

LS 系列:

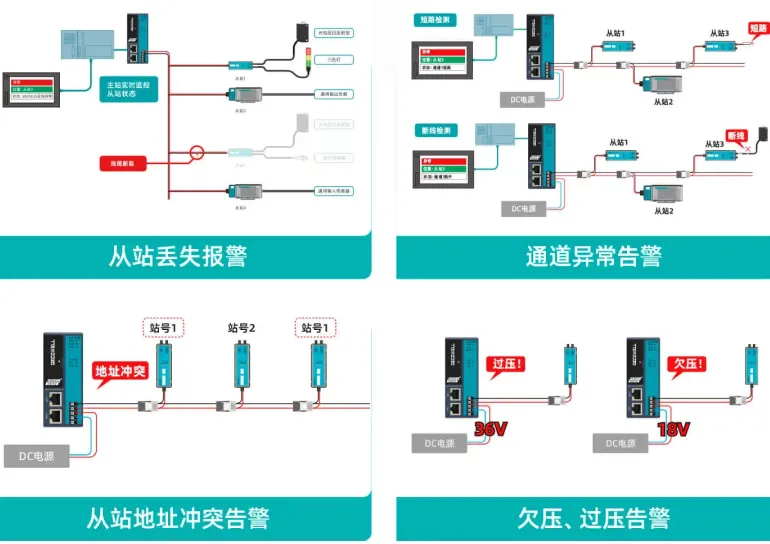

具备丰富诊断功能,在 AGV 运行过程中,可实时监测数字量输入点采集的传感器信号以及输出点的工作状态。一旦出现故障,能迅速定位到具体的故障点,如某个传感器信号异常或液压驱动输出异常,极大缩短设备停机时间,保障生产效率。

痛点三:布局灵活性受限

在面对不同的工作场景和需求时,传统 AGV 的布局调整困难重重,难以迅速适应多变的生产环境,这无疑限制了其应用范围和效能的发挥。

LS 系列:

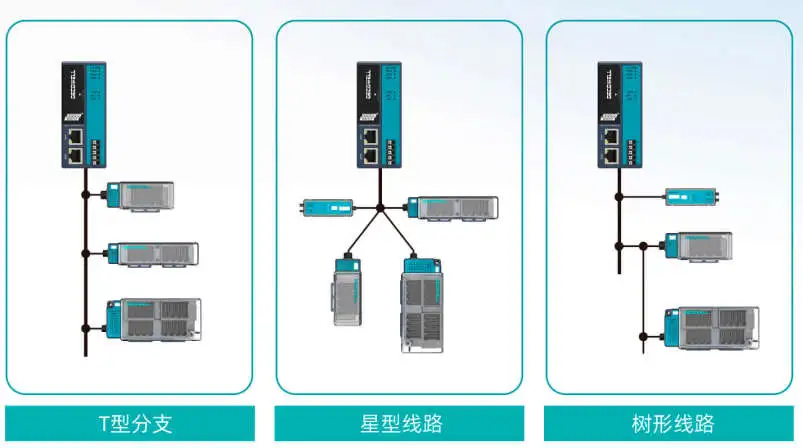

模块化设计与分散布局,使其能够根据不同工作场景和需求灵活调整拓扑布局。无论是调整 AGV 的运行路径,还是改变液压控制的方式,都能快速实现,极大提升了 AGV 在不同生产环境下的适应性,拓展了应用范围。

痛点四:成本高昂

从设备的采购、安装调试,到后期的维护保养,AGV 的整个生命周期成本都相对较高,这对于许多企业,尤其是中小企业来说,是一笔不小的负担。

LS 系列:

从多方面降低成本。减少线材使用量和布线时间,降低了采购与人工成本;便捷的维护和快速的故障定位,减少了设备停机带来的生产损失;灵活的布局适应性,避免了因环境变化而更换设备的额外支出,有效降低了 AGV 整个生命周期的成本。

/03

德克威尔方案

项目配置

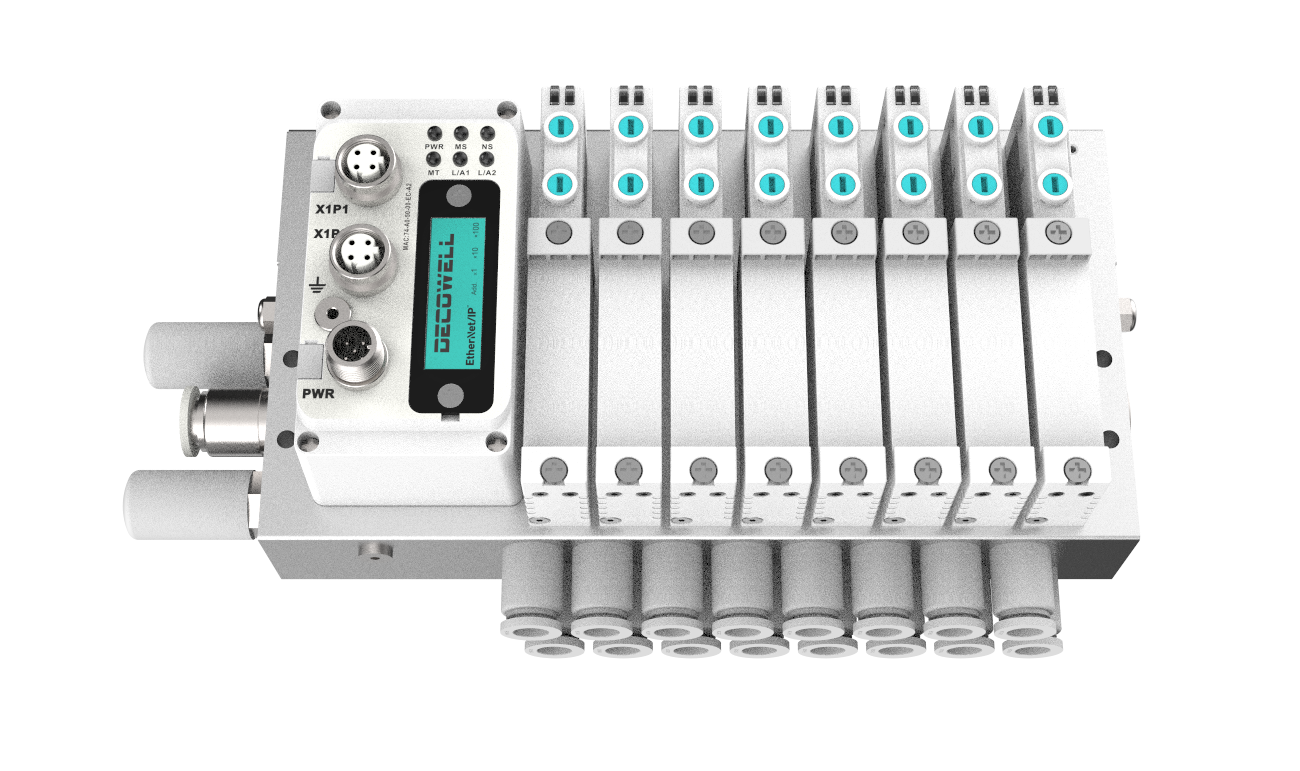

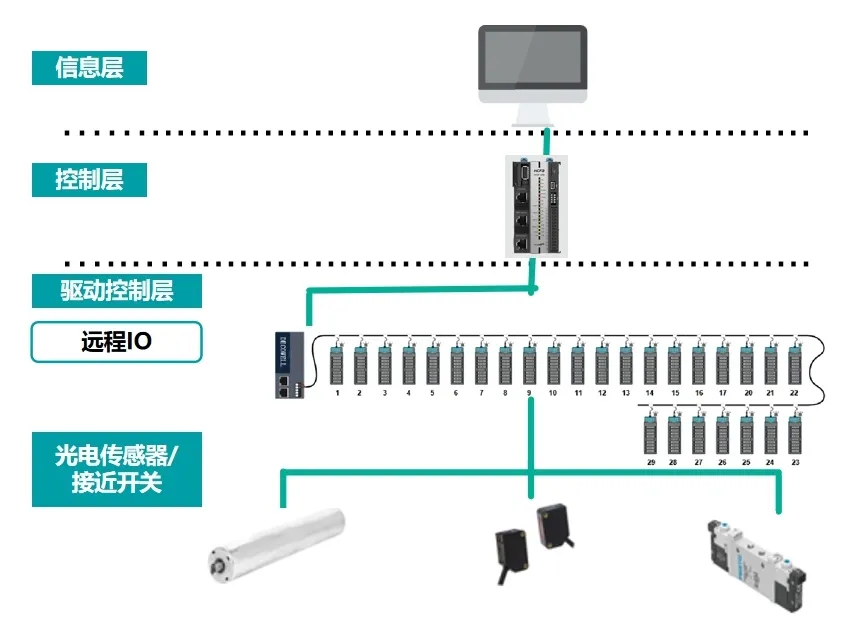

该项目系统采用分散布局的方案简化AGV内部走线,搭配德克威尔WellBUS总线方案,通过数字量输入点采集周边传感器信号进行防呆,输出点驱动液压进行Z方向控制调节AGV不同水平面,根据防呆及到位检测规划运行轨迹,并执行内部液压控制。

相较于传统IO方案节省线材50%,布线时间缩减35%;同时维护更加便捷,快速定位问题点。提高AGV智能化、灵活性以及劳动效率,降低成本。

具体配置:

主站:禾川PLC

适用工艺段:自动导引运输车

项目I/O配置: LS-EC*1+8DI*2+8DI8DO*2

3D

数据库

3D

数据库

-

关于我们

应用案例 | LS系列应用于AGV小车,颠覆性缩减50%内部走线!

客户评价:

德克威尔LS系列彻底改变了我们的AGV生态!过去换线要停工半天,现在模块热插拔5分钟搞定。最惊喜的是诊断功能——出现液压故障3分钟就锁定问题,比传统方案快20倍!

/01

行业解析

自动引导运输车

在现代物流系统中,自动引导运输车(AGV)占据着关键的地位。它广泛地穿梭于自动化物流仓储系统的各个角落,无论是空载还是承载重物,都能依据预设的精密路径以及任务要求,精准地自动行驶,并稳稳停靠在指定的目的地。

在智能仓储系统的舞台上,AGV 更是大显身手,高效地完成托盘货物的储存与调取工作,极大地提升了仓储空间的利用率,为物流行业的高效运转注入了强大动力。

/02

现场痛点

LS系列轻松解决

传统的 AGV 内部布线犹如一团乱麻,大量线材交织在一起,不仅增加了安装的难度和时间成本,还容易出现线路故障,一旦出现问题,排查和修复都极为耗时费力。

LS 系列:

采用分散布局方案,搭配 WellBUS 总线方案,极大简化 AGV 内部走线。相较于传统 IO 方案节省线材 50%,布线时间缩减 35% ,降低了线路故障概率,也让排查与修复更轻松,大幅提升了安装效率与可靠性。

当 AGV 出现故障时,由于缺乏丰富且精准的诊断功能,技术人员往往难以快速定位问题根源,导致设备停机时间延长,严重影响生产效率。

LS 系列:

具备丰富诊断功能,在 AGV 运行过程中,可实时监测数字量输入点采集的传感器信号以及输出点的工作状态。一旦出现故障,能迅速定位到具体的故障点,如某个传感器信号异常或液压驱动输出异常,极大缩短设备停机时间,保障生产效率。

在面对不同的工作场景和需求时,传统 AGV 的布局调整困难重重,难以迅速适应多变的生产环境,这无疑限制了其应用范围和效能的发挥。

LS 系列:

模块化设计与分散布局,使其能够根据不同工作场景和需求灵活调整拓扑布局。无论是调整 AGV 的运行路径,还是改变液压控制的方式,都能快速实现,极大提升了 AGV 在不同生产环境下的适应性,拓展了应用范围。

从设备的采购、安装调试,到后期的维护保养,AGV 的整个生命周期成本都相对较高,这对于许多企业,尤其是中小企业来说,是一笔不小的负担。

LS 系列:

从多方面降低成本。减少线材使用量和布线时间,降低了采购与人工成本;便捷的维护和快速的故障定位,减少了设备停机带来的生产损失;灵活的布局适应性,避免了因环境变化而更换设备的额外支出,有效降低了 AGV 整个生命周期的成本。

/03

德克威尔方案

项目配置

该项目系统采用分散布局的方案简化AGV内部走线,搭配德克威尔WellBUS总线方案,通过数字量输入点采集周边传感器信号进行防呆,输出点驱动液压进行Z方向控制调节AGV不同水平面,根据防呆及到位检测规划运行轨迹,并执行内部液压控制。

相较于传统IO方案节省线材50%,布线时间缩减35%;同时维护更加便捷,快速定位问题点。提高AGV智能化、灵活性以及劳动效率,降低成本。

具体配置:

主站:禾川PLC

适用工艺段:自动导引运输车

项目I/O配置: LS-EC*1+8DI*2+8DI8DO*2